Les surfaces destinées à être brasées doivent être préalablement nettoyées, afin d’éliminer les corps étrangers, notamment les graisses, qui pourraient les souiller. Mais un simple nettoyage ne saurait débarrasser ces surfaces des oxydes stables qui s’y forment lors du chauffage à l’air, et dont la présence ferait obstacle à leur « mouillage ».

Pour cela, il faut faire appel à un solvant spécial nommé flux, qui a ensuite pour rôle (pendant le brasage) de former une pellicule continue sur la surface du joint, afin d’en éviter l’oxydation. Lorsque le brasage a lieu sous atmosphère neutre ou réductrice, l’oxydation est évitée. Il est cependant recommandé d’utiliser tout de même un flux, afin d’assurer un bon étalement de la brasure.

Les propriétés du flux de brasage

Les flux de brasage sont formés d’un mélange de sels minéraux solides à la température ordinaire. Ils doivent avoir les propriétés suivantes :

- Fondre à une température inférieure d’au moins 100°C au solidus de la brasure,

- Rester stables jusqu’à la température maximum nécessaire au brasage,

- Dissoudre les oxydes métalliques qui pourraient se former avant et pendant le brasage,

- Être suffisamment fluides, même lorsqu’ils sont chargés d’oxydes dissous, pour être déplacés facilement par la brasure dans les interstices capillaires du joint, et pour former ensuite une pellicule continue sur la brasure,

- Être faciles à éliminer après brasage.

La composition des flux de brasage

Le borax seul (point de fusion à 760°C) et les mélanges de borax et d’acide borique (point de fusion varie entre 760 et 875°C) ont été employés pendant des années comme flux de brasage.

Depuis, des flux améliorés ont été obtenus en ajoutant aux constituants primitifs des fluorures et bifluorures alcalins qui ont pour effet :

- D’en abaisser notablement le point de fusion,

- D’en diminuer la viscosité,

- D’augmenter leur pouvoir dissolvant, spécialement à l’égard des oxydes réfractaires.

Les flux sont utilisés sous forme liquide, de poudre ou de pâtes. Nouveau : Découvrez le Firescoff ! Un flux de brasage sans substances toxiques.

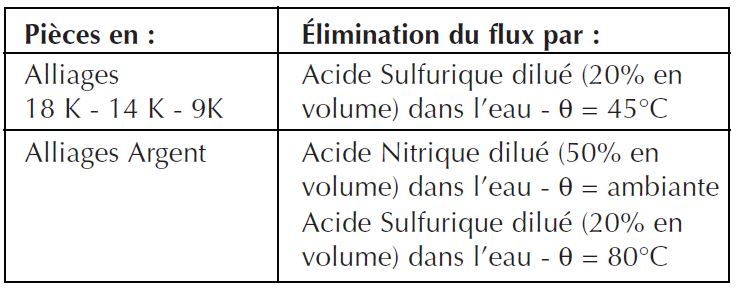

L’élimination du flux

Il est indispensable d’éliminer le flux qui demeure sur les pièces une fois que le brasage est terminé. L’élimination des flux se fait généralement par immersion dans l’eau chaude ou dans un acide approprié à l’alliage.

Les ultrasons peuvent également être utilisés de façon satisfaisante.

Précaution d’emploi

Certaines précautions doivent être prises lors de leur emploi. Les flux contiennent en effet généralement des produits irritants, et ne doivent pas rester en contact prolongé avec la peau.

À partir d’une certaine température, les flux présentent moins de stabilité et dégagent des vapeurs toxiques pour les yeux et les muqueuses.

Il est donc nécessaire de bien ventiler les laboratoires ou les postes de brasages.

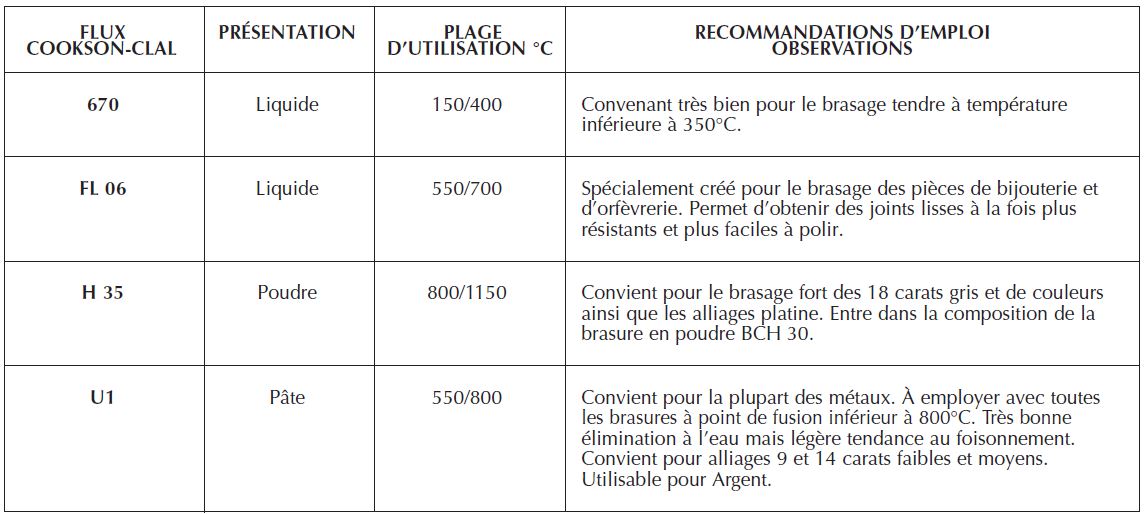

Les flux de brasage chez Cookson-CLAL

En compléments des brasures, les flux vendus chez Cookson-CLAL permettent d’obtenir des joints brasés exempts d’oxyde ou d’inclusions.

Les flux sont choisis en fonction :

- De l’intervalle de fusion de la brasure,

- De la nature des matériaux à assembler,

- Du mode de chauffage.

Le Collobore peut être également utilisé comme flux de brasage.

Nouveau : Découvrez le Firescoff ! Un flux de brasage sans substances toxiques.

Rappel de la technique de brasage

Elle se décompose comme ceci :

Opération préliminaires :

- Détermination de la forme du joints, ainsi que du jeu à ménager entre les faces à joindre,

- Choix de la brasure en fonction du joint à réaliser et des alliages à assembler. Détermination de la forme sous laquelle elle doit être employée (ruban, plaquettes, pâte…),

- Choix du flux en fonction de la brasure choisie et des alliages à joindre.

Brasage proprement dit :

- Nettoyage et assemblage des pièces à braser,

- Réalisation du joint au moyen des divers modes de chauffage,

- Élimination du flux restant,

- Contrôle du joint réalisé.