Les métaux précieux, comme l’or, l’argent et le platine, font partie des métaux connus depuis bien longtemps dans la bijouterie ou l’orfèvrerie.

Cependant, c’est seulement au cours des dernières décades qu’ils se sont développés, en les combinant avec d’autres éléments pour obtenir des alliages de couleur et d’éclat aux propriétés diverses.

Suscitant de nos jour un intérêt de plus en plus croissant, les alliages blancs et surtout les 18 carats or gris sont très convoités.

Cet article technique de Cookson-CLAL a pour but de vous communiquer un ensemble d’informations sur ce thème.

1) L’OR BLANC

Introduction

Les alliages d’or blancs (ou or gris) se sont développés pour se substituer aux alliages de platines encore onéreux de nos jours.

Même lorsque l’on utilise l’or pour la confection de bijoux, on emploie aujourd’hui les méthodes modernes de fusion et de coulée.

Pour les bijoux, non seulement le prix, mais aussi la couleur de l’alliage jouent un rôle, si bien que les développements métallurgiques dépendent de la mode.

Dans les années 70, la mode s’intéressait fortement aux alliages d’or blanc, sans se soucier si ceux-ci répondaient aux exigences du marché. Aujourd’hui, il en est autrement. Les alliages développés par les centres d’études évoluent avec les contraintes sur l’environnement, la santé et évidemment le prix.

Il existe plusieurs voies pour blanchir l’or :

- le platine et le palladium qui donnent à l’or une couleur blanc vif,

- l’argent et le zinc qui donnent à l’or une couleur blanc voilé,

- d’autres éléments comme le manganèse, le cobalt, le ruthénium ou l’indium, le germanium et le galium ou l’étain peuvent se combiner sous certaines conditions à l’or pour obtenir une couleur blanche.

Les ors blancs au nickel

La réglementation européenne, qui est décrite dans la directive 94/27/CE, limite le relargage du nickel.

Les alliages Au-Ni sont d’une belle couleur proche de celle du platine.

Ils sont très fortement chargés en Ni et présentent une zone de démixion très dure et fragile.

Les précipités riches en Ni les rendent sensibles à la corrosion.

Examen des alliages possibles

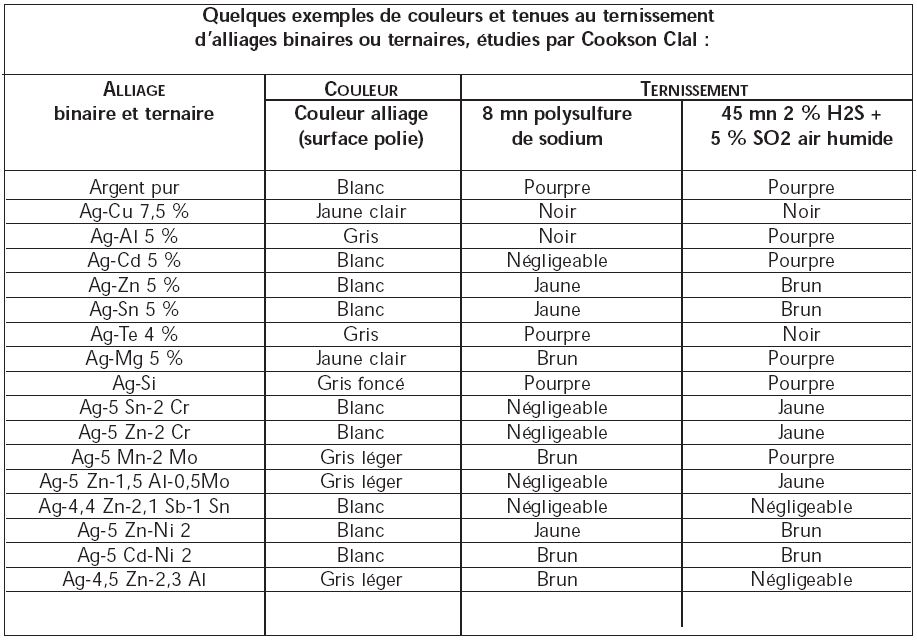

Alliages binaires : Ag + Cu 1er et 2e titre.

Cette composition est la plus courante dans sa commercialisation, en particulier l’argent cuivre 930 ‰ d’argent fin.

Les défauts majeurs que l’on rencontre viennent de la présence d’oxydes de cuivre par alignement ou amas, souvent dus au traitement thermique, chalumeau ou sans atmosphère réductrice.

La présence d’impuretés, comme le phosphore résiduel (phosphure), peut fragiliser l’alliage par la présence de zones fondues au joints de grains.

La couleur de ces alliages est la plus proche de celle de l’argent, mais il est fréquent de voir les objets argenter ou rhodier pour conserver l’éclat.

Les alliages ternaires et quaternaires

Sur la base de l’argent-cuivre, l’addition d’un élément peut améliorer certaines applications.

Toutefois, il se limite par leur miscibilité les uns aux autres et rend l’alliage fragile sous certaines conditions.

L’addition d’aluminium, de zinc de Cd ou de Ni de Mn dans une proportion de 10 à 20 ‰ améliore sensiblement certaines applications, mais le traitement des déchets et leur réemploi génèrent

des problèmes métallurgiques. Ces alliages sont souvent utilisés comme brasures. La couleur est modifiée suivant l’élément et devient plus ou moins pâle ou grise. La tenue au ternissement varie elle aussi.

Recommandations :

– Les alliages argent-cuivre, fondus sous vide et recuits sous atmosphère ammoniac craqué, sont ceux qui présentent la meilleure malléabilité.

– Les recuits doivent être faits après 60 à 75 % de réduction épaisseur.

– Les recuits au chalumeau ou à l’air durcissent le métal par diffusion de l’oxygène et provoquent les taches de feu.

– La présence de Cd et de Zn réduit l’oxydation générée par le recuit au chalumeau. Mais ce n’est pas la présence de l’un ou de l’autre, mais plutôt l’absence d’oxyde qui rend le métal malléable.

Il semble que, depuis 1940 environ, le système Au-Cu-Zn-Ni soit généralement adopté pour les alliages 18 carats gris.

Ces alliages sont peut malléables et s’oxydent rapidement sous l’action de la chaleur. Ils présentent des phénomènes de dilatation et contraction brusques qui en font des matériaux désagréables à travailler.

La couleur est fortement influencée par la teneur en Ni et Zn et d’autant plus proche de la couleur cherchée par la somme de (Ni+Zn) est élevée.

Ces alliages sont encore de nos jours très utilisés pour différentes applications : vis, fermoirs, systèmes oreilles, fonte à cire perdues. Ils sont d’une dureté élevée et peuvent être durcissables dans certains cas.

En fonte à cire perdue, ils deviennent fragiles et difficiles à travailler. Les défauts sont nombreux, notamment les porosités et défauts métallurgiques générés par l’emploi de déchets s’appauvrissant en zinc et faisant remonter le titre Au.

D’un aspect biphasé, ils présentent de plus un faciès dendritique.

Ors blancs au palladium

Les alliages Au Cu Ni Zn étant fragiles et complexes, le rajout de palladium d’un pourcentage compris entre 50 et 150 ‰ à l’alliage de base rend ceux-ci plus ductiles, néanmoins suffisamment complexes dans leurs élaboration et transformation d’une part, et voulant répondre à la directive d’autre part. Nous trouvons maintenant des alliages gris 18 carats contenant du palladium et sans nickel ou d’une teneur très faible pour leur conférer certaines propriétés mécaniques.

Trois catégories d’alliages au palladium :

-

Les composés ternaires Au-Ag-Pd :

D’une très grande malléabilité, ils sont d’une température élevée supérieure à 1200°C et possèdent de faibles propriétés mécaniques. Ces alliages, peu sensibles aux modes de recuit, s’adaptent très bien au travail au chalumeau (bonne tenue à l’oxydation).

Ils sont particulièrement adaptés pour la frappe à froid, l’estampage et l’emboutissage profond. Métallurgiquement, ce sont bien souvent des solutions solides, de structure cristalline cubique à face centrée à toutes températures. -

Les alliages quaternaires Au-Ag-Cu-Pd :

Ces alliages sont polyvalents sur le marché et présentent un très bon compromis dans chaque application. La teneur en palladium varie entre 50 et 200‰. Ce sont les alliages dont la couleur varie sensiblement en fonction de la teneur en palladium et nécessitent un rhodiage, comme pour tous les alliages gris d’ailleurs.

-

Les alliages multi composants :

Ce sont généralement des bases quaternaires Au Ag Cu Pd auxquelles vient s’additionner un ou plusieurs éléments. Ils font varier les propriétés mécaniques ou physiques, certains éléments jouant le rôle de germinateur pendant la solidification et d’affineur.

Ces alliages contiennent 10 à 30‰ de platine ou cobalt, fer, zinc, Ru, Ir etc. Le choix de l’alliage doit être bien défini en fonction de l’utilisation que l’on souhaite et du procédé d’application, exemple le zinc étant un élément volatil, tension de vapeur élevée. Il appauvrit l’alliage, augmentant le titre Au, surtout lors de l’emploi des déchets fondus à plusieurs reprises ou sous fonte à pression partielle. Il pollue le matériel de fusion. Par contre, il abaisse le point de fusion et améliore la structure du métal en réduisant les oxydes (enthalpie – 225KJ/mole à 900°C).

Le platine augmente les propriétés mécaniques et la température de coulée, comme le cobalt ou le fer. Ces alliages sont d’une belle couleur lumineuse et possèdent une bonne tenue à l’oxydation et au ternissement.

Or blanc sans palladium ni nickel

Différentes sociétés présentent des alliages sans ces deux éléments : Cookson-CLAL a fait partie des précurseurs.

Les compositions varient par la combinaison et la teneur des éléments et chacun d’eux est protégé par un brevet. Ces alliages étudiés par les centres de recherches doivent satisfaire les différentes applications.

Il n’existe pas d’alliage polyvalent à celles-ci pour la fabrication de chaînes, pièces usinées, estampées, fonte à cire perdue et autres besoins du marché.

Ces alliages sont sensibles et délicats, si toutes les mesures matérielles ne sont pas respectées.

Par contre, ils offrent un intérêt important par le fait qu’ils possèdent de bonne propriétés mécaniques et répondent aux critères de relargage par l’absence de nickel et de coût matières par l’absence de palladium.

L’élaboration et la transformation de ces produits sont très soignés et une métallurgie à chaque est adaptée.

Précautions sur les alliages 18K blancs :

- Alliages avec NI :

1- Ecrouissage de 50 mini à 75% avant recuit.

2- Type de recuit 700 à 800° – 30 min. Trempe eau ou alcool entre 500 et 600°C.

3- Recuit sous atmosphère réductrice ou neutre.

- Alliages au Pd et Ni : idem aux alliages avec Ni.

- Alliages au Pd sans Ni :

1- FCP – température de coulée 100° mini au-dessus du liquidus pour une bonne homogénéité de l’alliage.

2- Eviter les recuits sous hydrogène avec une forte teneur en Pd.

3- Reportez-vous aux fiches alliages (sur le site dans les fiches produit, onglet documentation).

Rappel :

Il existe des brasures grises sans Cd et sans Ni pour ces alliages avec des indices de température différents et de couleurs adaptées, consultez-nous.

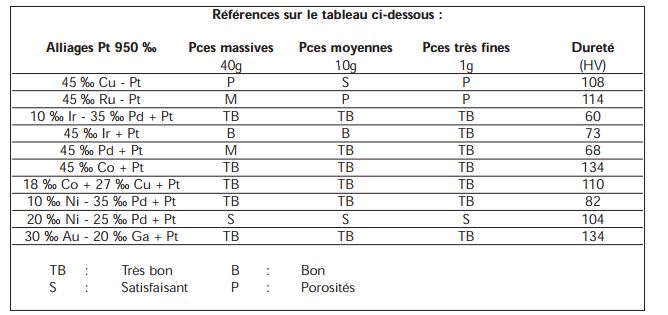

2) LE PLATINE :

Historique du platine

Les six métaux du platine, qui sont étroitement associés à l’état naturel et présentent de très fortes ressemblances chimiques, étaient connus depuis longtemps lorsque Mendeleev publia son tableau périodique : (http://goo.gl/AxXoDk ).

Le platine, métal inconnu des anciens, est reconnu dans les premières années du 19e siècle. L’osmium et l’iridium, le palladium et le rhodium ont été séparés et identifiés.

Le ruthénium, 6e et dernier élément de ce groupe, a été identifié par Claus en 1844.

Généralités sur le platine

L’intérêt actuel de la demande croissante pour le platine est une renaissance de la mode des années 1920.

Les titres commercialisés de nos jours sont : le Pt 999 ‰, le Pt 950‰, le Pt 900‰ et le Pt 850 ‰.

Le point de fusion élevé du Pt nécessite d’autres matériaux pour abaisser sa température et surtout lui donner des propriétés mécaniques satisfaisantes.

-

Alliages platine binaires :

Pour les alliages 1er titre Pt supérieur à 950‰, l’alliage de base est sans aucun doute le Pt Cu sur le marché national.

Sur cette même base de binaires, nous trouvons les alliages Pt-Cu, Pt-Co, Pt-Ir, Pt-Pd, Pt-W en dehors des alliages Pt Ir et Pt Pd qui sont relativement peu élevés en dureté HV 60-80.

Les autres se situent à 120-130 HV.

Pour les alliages 2e titre Pt supérieur à 900 ‰, on retrouve les mêmes binaires à 10 % d’éléments avec une dureté supérieure.

Ils sont très proches les uns des autres, même à l’état écroui. Leur dureté ne dépasse pas 220 HV.

Les alliages binaires de 3e titre supérieurs à 850 ‰ en Pt croient en caractéristiques mécaniques et deviennent plus sensibles, notamment pour les éléments Ru, Ir ou W.

-

Alliages platine ternaires – 1er titre – pt > 950‰

L’alliage de référence, spécialement étudié par la FCP, est le Pt Cu Co à 18‰ de cobalt, la particularité du cobalt, comme le fer ou le Ni, étant qu’ils sont magnétiques au-delà d’un certain %.

Cet alliage est de couleur plus blanche et moins fragile que le Pt Cu en fonte à cire perdue.

D’autres alliages avec du Pd et du cobalt ou de l’indium et gallium offrent des caractéristiques mécaniques élevées, ainsi que des compositions Pt Au Ga qui permettent de gagner 90 à 150° de températures.

Peu sensibles à l’oxydation et à la trempe, les alliages Pt Cu ou Pt Cu Co se recuisent vers 850° – 30 min avec trempe d’eau.

Brasage du platine :

Il existe une gamme de brasures Pt très performante au catalogue Cookson-CLAL.

Ces brasures sont généralement des bases Au avec du Pd, mais on trouve aussi des binaires ou ternaires avec Pt.

La plage de température est élevée entre 900 à 1400°C.

Fonte à cire perdue du platine:

La fonte de ces alliages nécessite des conditions matérielles particulières : revêtement spécifique, matériaux plus réfractaires en silice avec du phosphate et des agents de liaison.

La température du cylindre varie entre 900 à 1000°C.

De même que pour la fondeuse, la température de coulée doit atteindre 1900° à 1980° suivant le type de pièces et alliages.

La grande partie des fondeurs mettent en œuvre des arbres d’un poids compris entre 150 et 300 g, mais de nouvelles générations de machines permettent des masses plus élevées.

Les fondeuses par centrifugation permettent d’obtenir des résultats de qualité.

3) L’ARGENT :

Introduction

Bien que ni l’argent, ni ses principaux alliages n’offrent une forte résistance mécanique ou une grande dureté, l’argent a beaucoup d’autres propriétés intéressantes et quelques avantages uniques. Il a le plus haut pouvoir réfléchissant et se travaille facilement à froid ou à chaud par tous les procédés courant pour obtenir une grande variété d’objets.

Généralités sur l’argent

Les principales propriétés demandées aux alliages d’argent pour l’orfèvrerie ou la bijouterie sont :

- Avoir une couleur la plus proche de celle de l’argent pur, ainsi que des propriétés mécaniques suffisantes, tout en étant malléables.

- Pouvoir être coulées facilement en fonte à cire perdue ou par tous autres modes,

- Et avoir une bonne résistance à la corrosion.

Ces propriétés sont bien remplies par les alliages d’argent de base Ag-Cu dont nous disposons chez Cookson-CLAL.

4) LE RHODIAGE :

Historique du Rhodiage

Découvert en 1803 par Wollastion, en même temps que le palladium, le rhodium se trouve dans la nature associé aux cinq autres éléments de la famille du platine.

Les premiers bains de rhodium, destinés aux métiers de l’art, furent présentés aux Etats-Unis en 1932.

Le procédé se répandit en Amérique du Nord et en Angleterre puis, plus tardivement, en Europe.

Généralités sur le rhodiage

Le rhodium n’est attaqué par aucun agent connu à température ambiante et ne se ternit pas.

Pour ces raisons, il est utilisé sous la forme de dépôt électrolytique, le plus souvent comme revêtement décoratif. Il est reconnu couramment comme le matériau le plus satisfaisant pour le durcissement des matériaux du groupe platine et de l’or.

Le rhodiage se pratique en joaillerie, bijouterie, en prothèse dentaire pour la finition des instruments scientifiques et autres utilisations industrielles.

Pourquoi le Rhodium ?

On sait que les articles de bijouteries et d’orfèvrerie en argent noircissent sous l’effet des traces d’hydrogène sulfuré qui existent dans l’atmosphère.

On a cherché depuis longtemps à éviter ce noircissement en déposant sur l’argenterie une couche mince d’un métal blanc inaltérable à l’air. Le choix des chercheurs s’est finalement porté sur le rhodium.

En voici quelques raisons :

- La couleur du rhodium se rapproche beaucoup de celle de l’argent. L’examen à la lumière blanche de divers dépôts électrolytiques de métaux montre qu’auprès de l’argent le chrome paraît bleu, le nickel jaune, que le platine et le palladium sont gris. Seul le rhodium ressemble réellement à l’argent, bien qu’il offre une teinte légèrement grisée.

- La dureté de ce métal à l’état de dépôt électrolytique, comparable à celle du verre, est de 6 à 8 fois plus élevée que celle des alliages d’argent utilisés en orfèvrerie. Cette propriété confère au rhodium une appréciable résistance à l’usure.

- Son pouvoir réflecteur est très élevé et le situe immédiatement derrière l’argent, avant le platine et l’or.

- Il possède, comme nous l’avons vu, une grande résistance à la corrosion.

- Enfin, les bains électrolytiques de rhodium sont d’un emploi plus facile que ceux des autres métaux de la mine du platine. Ils sont en outre plus stables et peuvent être utilisés sous forme de solutions très diluées.

N’hésitez pas à nous consulter pour vos questions techniques sur les alliages blancs et sur les métaux précieux en général.