La fonderie est un procédé qui permet d’obtenir des pièces de formes et de dimensions variées, par coulée d’un métal ou alliage liquide dans un moule. C’est dans le moule, qui présente la forme voulue, que le métal liquide se refroidit et se solidifie.

La fonderie met en œuvre :

- un moyen de fusion : le four

- une empreinte à la forme désirée : le moule

- un dispositif pour faire passer le métal du four au moule.

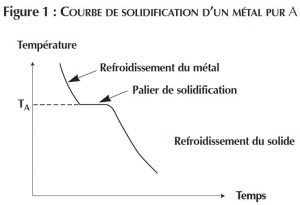

Le phénomène essentiel en fonderie est la solidification du métal. La solidification d’un métal pur s’effectue à une température constante appelée « température de solidification » (c’est la même que la température de fusion).

Solidification d’un métal pur

Le passage de l’état liquide à l’état solide s’accompagne d’un dégagement de chaleur qui est caractéristique de chaque métal, cette chaleur est appelée chaleur latente de solidification. (fig. 1)

Lorsqu’une masse de métal liquide se refroidit dans un moule, on voit apparaître, à la température de solidification, des fragments de solide qui grandissent à partir de germes. Pour que ces germes grossissent, c’est-à-dire pour que la solidification progresse, il faut que la chaleur qui se dégage soit évacuée par les parois du moule.

Les germes qui amorcent la solidification d’un métal peuvent avoir deux origines :

- soit être constitués de groupements d’atomes du métal qui prennent l’arrangement du réseau cristallin du solide. C’est la germination homogène.

- soit être des fragments de corps étrangers (impuretés) insolubles dans le métal liquide. C’est la germination hétérogène.

- Germinaison homogène

- Germinaison hétérogène

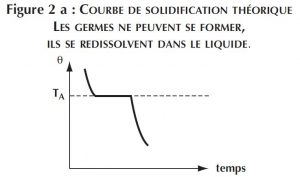

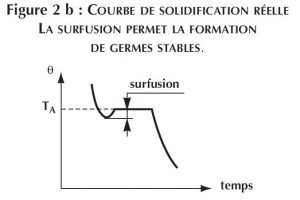

Quelle que soit la nature des germes, la solidification du métal liquide commence toujours à une température inférieure à la température de solidification, c’est le phénomène de surfusion. (fig. 2 a et b)

- courbe de solidification théorique

- courbe de solidification réelle

La surfusion permet la création de germes stables dans le liquide lorsque ces germes ont atteint une certaine grosseur, la température remonte à la valeur T A et la solidification se poursuit à la température constante, jusqu’à la dernière goutte de liquide.

Solidification d’un mélange

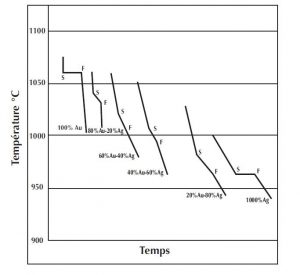

Excepté certains alliages particuliers (eutectique, péritectique, composé défini, etc…), la plupart des alliages se solidifient dans un intervalle de température qui est celui compris entre le liquidus et du solidus. La solidification débute, comme pour les métaux purs, par la formation de germes qui croissent au fur et à mesure que s’éliminent les calories du métal liquide.

Figure 3 :

Ces courbes de refroidissement pour une série d’alliages or-argent (Au-Ag) indiquent l’intervalle de fusion des alliages. Le point « S » représente le début de la solidification. A noter que l’or pur et l’argent se solidifient à des températures fixes, contrairement à leurs alliages.

Structure cristalline d’une pièce coulée

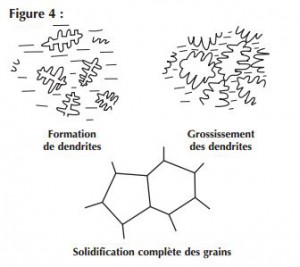

Les germes qui apparaissent dans le liquide se développent dans certaines directions en donnant naissance à des arborescences appelées dendrites. Au fur et à mesure que progresse la solidification, les dendrites croissent jusqu’à rencontrer d’autres voisines, la solidification se poursuit alors dans les espaces interdendritiques jusqu’à la dernière goutte de liquide environnant (figure 4).

Lorsque la solidification est terminée, l’aspect dendritique a généralement disparu, il a fait place à des grains juxtaposés.

La grosseur et la forme des grains d’un métal coulé dépendent :

- du nombre de germes qui apparaissent dans le liquide

- de la vitesse de croissance de ces germes

Si le refroidissement est rapide :

La surfusion est importante → il y a un grand nombre de grains : les grains sont petits

Si le refroidissement est faible → le nombre de germes est petit : les grains sont grossiers

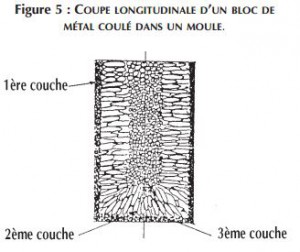

Lorsqu’on fait la coupe longitudinale d’un bloc de métal coulé dans un moule (figure 5), on remarque trois couches cristallines d’aspect très différent :

- 1ère couche :

Couche mince de grains très fins formés au contact des parois du moule. Dans cette zone, le refroidissement est brutal, les germes sont nombreux, ils donnent naissance à des grains fins. - 2ème couche :

Elle est constituée de gros grains orientés qui se sont développés perpendiculairement à la paroi du moule. Cette couche correspond à un refroidissement moins brutal, d’où le nombre de grains plus faible. - 3ème couche :

Elle est formée de grains moyens, diversement orientés. Cette couche s’est refroidie lentement, il y a donc eu peu de germes.

Nota :

Toutes les pièces de fonderie refroidies dans des moules métalliques présentent des ces 3 couches. Le volume occupé par chacune d’elle dépend de plusieurs paramètres, notamment la température de coulée, la température du moule, le rapport masse métal liquide/masse du moule, etc

Ségrégation

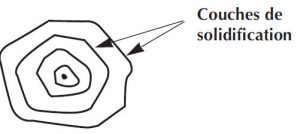

Lorsqu’un alliage se solidifie dans un intervalle de température, il faudrait, pour que les compositions du liquide et du solide suivent le liquidus et le solidus, une diffusion des atomes dans chaque phase. En pratique, cette diffusion se fait mal, le solide qui se dépose est formé de couches successives de compositions différentes de celle de l’équilibre.

1. Formation d’un grain

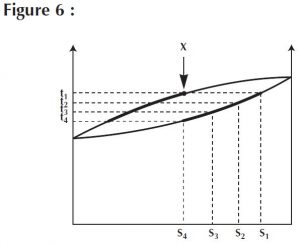

Soit un grain de l’alliage X (figure 6) qui se solidifie.

A t1 apparaît le 1er germe de composition s1

t2 le solide qui se dépose à la composition s2

t3 le solide qui se dépose à la composition s3

t4 le solide qui se dépose à la composition s4

Bien que la diffusion des atomes tende à faire évoluer chaque couche déposée vers la composition d’équilibre, il subsiste dans le grain, en fin de solidification, une hétérogénéité de composition qu’on appelle : ségrégation mineure. Le centre d’un grain a donc une composition différente de celle du bord.

2. Remède à la ségrégation

Il n’est pas possible de supprimer les ségrégations mineures et majeures en agissant sur les paramètres de coulée.

Retrait

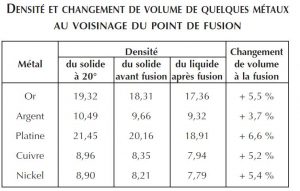

Lorsqu’un métal est coulé dans un moule, sa densité varie constamment au cours du refroidissement. Pour la plupart des métaux, la densité à l’état solide est plus élevée que celle de l’état liquide (tableau ci dessous), cela entraîne, après solidification complète, une contraction appelée retrait (Quelques éléments, comme le Si, Ge, Sb, Bi… se contractent à fusion.)

Conséquences du retrait

Le retrait est à l’origine de plusieurs défauts, nous ne citerons que les plus courants.

- Micro-retassure (retassure mineure) : En fin de solidification, il peut rester, entre les dendrites, des poches que le liquide final n’a pu combler. Ces trous sont appelés micro-retassures lorsque leurs dimensions n’excèdent pas quelques dixièmes de millimètres, ou retassures mineures dans le cas de cavités de plusieurs millimètres.

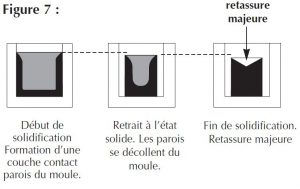

- Retassure majeure : La solidification du métal liquide dans un moule et le retrait qui en résulte entraînent la formation d’un creux à la partie supérieure de la pièce coulée. Ce défaut porte le nom de retassure majeure, sa formation est illustrée en figure 7.

- Remède aux défauts résultant du retrait

La retassure majeure peut-être diminuée par la création d’une masselotte dans le haut du lingot. La masselotte constitue une réserve de métal liquide. Maintenue dans une cavité isolante, elle permet de compenser la contraction qui résulte du retrait. On réalise une masselotte en utilisant, dans la partie supérieure du moule, un matériau peu conducteur de la chaleur qui retarde la solidification du métal dans cette zone. Une masselotte bien calculée doit se solidifier en dernier , après solidification complète de la pièce.